Solution

Solution

→作業工程の見直しや衛生管理の徹底が急務

→工程検証や環境モニタリングを目的とした検査も増加

→消費期限・賞味期限の延長や、その延長技術の創出

衛生管理の意識向上とともに、

微生物管理の重要性も見直され、

より対策が進められています。

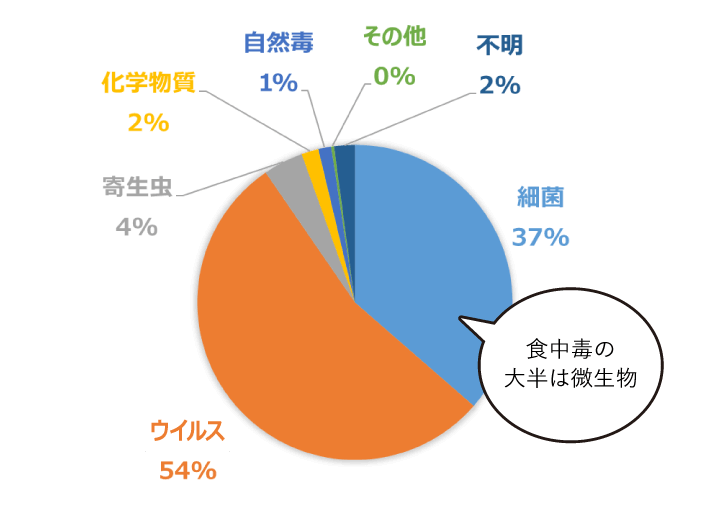

食中毒・有症苦情等※細菌、ノロウイルスなど

◆病原物質別発生状況(患者数)

◆病原物質別発生状況(患者数)

厚生労働省「令和元年食中毒発生状況」より

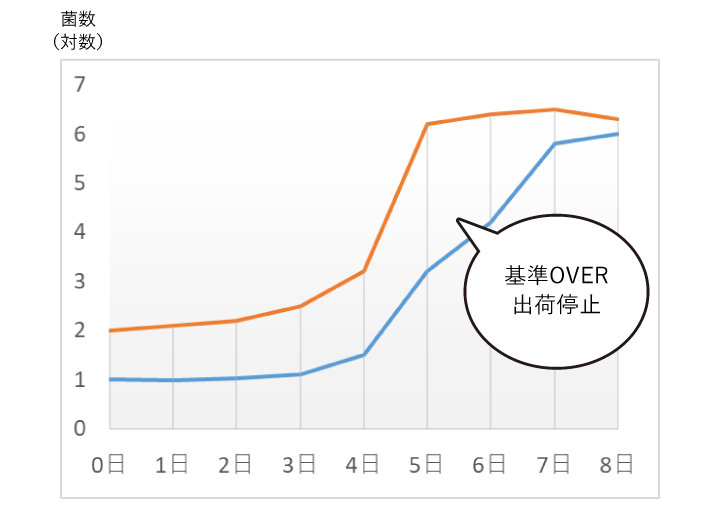

微生物基準の逸脱(自社、納品先等の基準)

※一般生菌・大腸菌群など

細菌-麺変色

細菌-麺変色

酵母-菓子の膨張

酵母-菓子の膨張

カビ-パン変色

カビ-パン変色

カビー飲料で浮遊物

カビー飲料で浮遊物

◆写真:全て弊社での再現品です

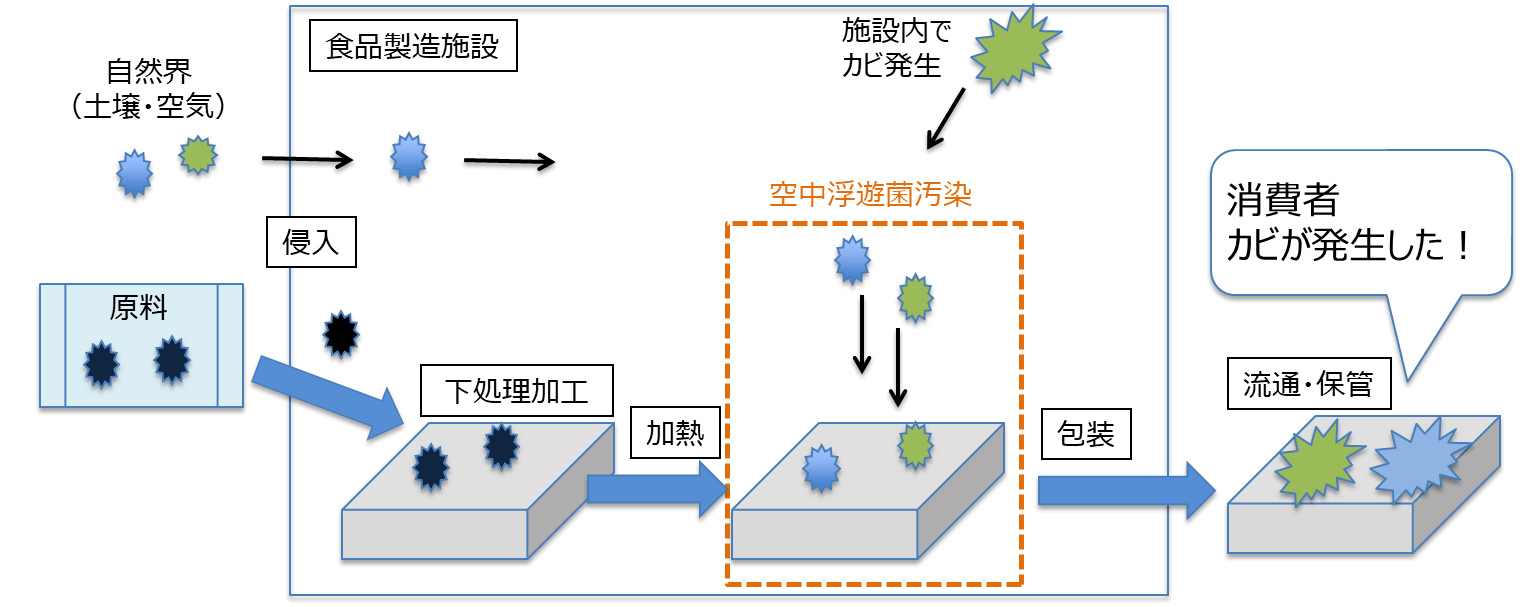

衛生的で安全な食品を生産するために、

微生物の汚染リスクを減らすことは、

とても重要な課題です。

(微生物対策は、衛生管理の要と言えます)

イカリ消毒は、食品製造の日常管理から、

問題発生時の緊急対応まで

幅広く対応しています。

微生物モニタリング検査員が対応

微生物モニタリング検査員が対応

<微生物知識と調査技能を持つ>

LC環境検査センター 微生物検査

LC環境検査センター 微生物検査

検査トレーニングや監査のため、検査室を訪問すると、

検査そのものや検査環境に対する様々な悩み・相談をうけます。

など

そこで今回は、

これらの悩みを解消できる、

オープンクリーンシステムKOACHを

ご紹介します。

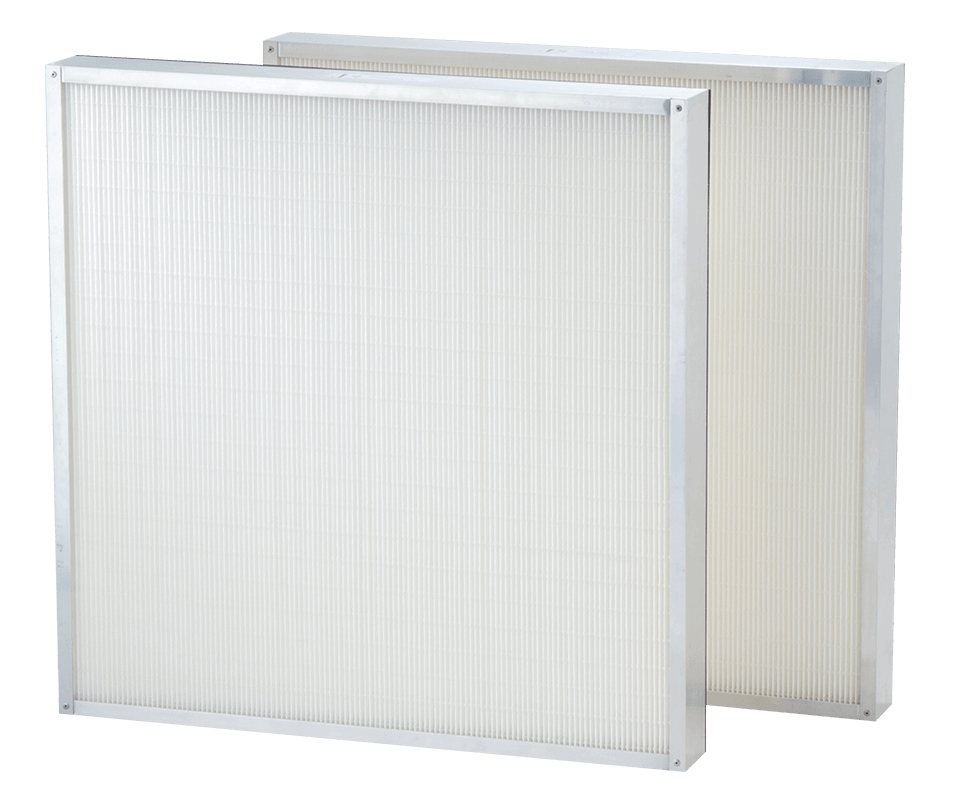

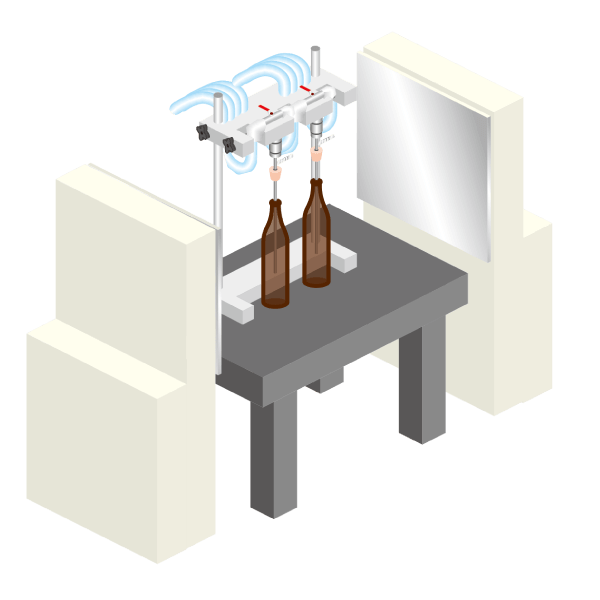

超高性能フィルタと独自の整流技術で、

周囲を囲うことなく、

世界最高レベル(ISO Class1※)の

クリーン空間を形成します。

➡ 微生物も存在しない無菌空間です。

※0.1μm以上の粒子数10個以下/㎥

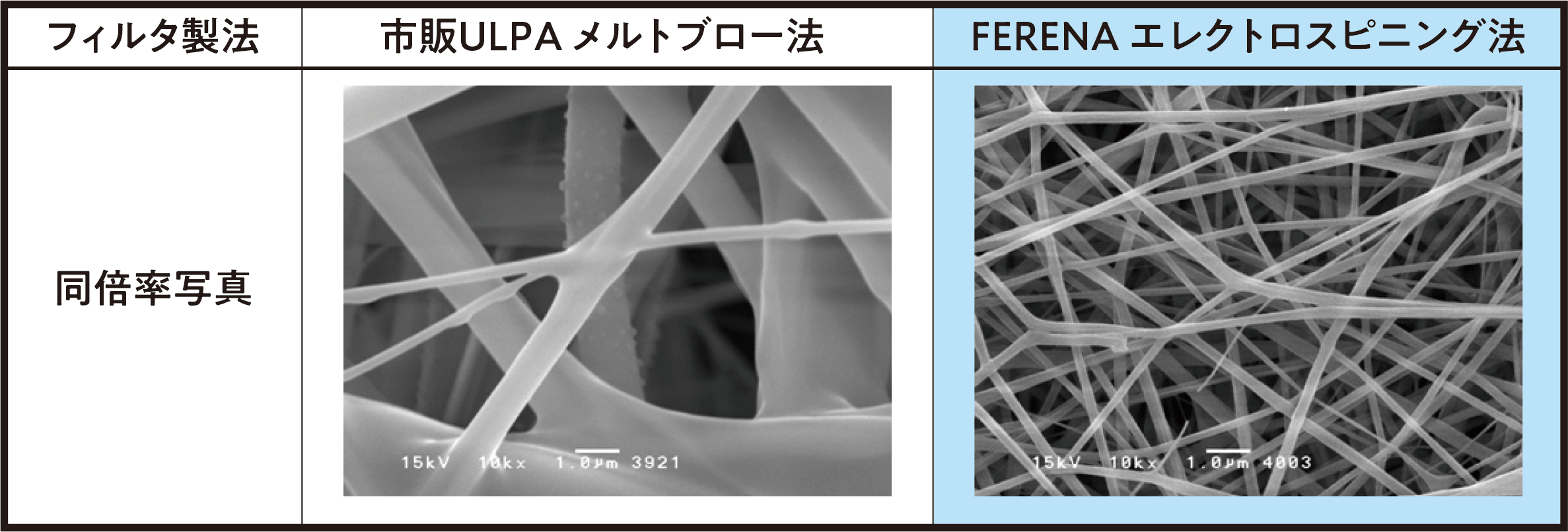

メインフィルタとして搭載されたFERENAは、エレクトロスピニング法による超高性能ナノファイバーフィルタです。ULPAフィルタと同等の捕集性能を有しながら、圧力損失をHEPAフィルタと同等に抑えます。

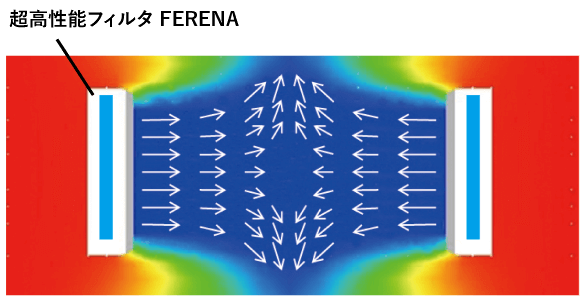

一定の速度・方向に吹き出す気流(同一ベクトル集合流)を対向させると、中央で衝突し、外向きの気流が発生します。この気流の力で、外部からの塵埃の流入を防ぎ、内部で発生した塵埃も滞留させることなく排出します。

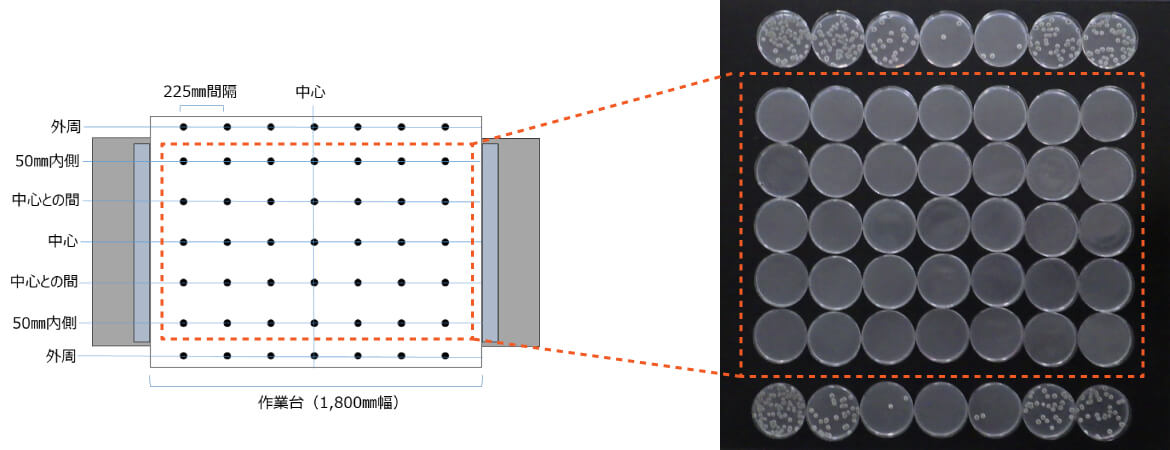

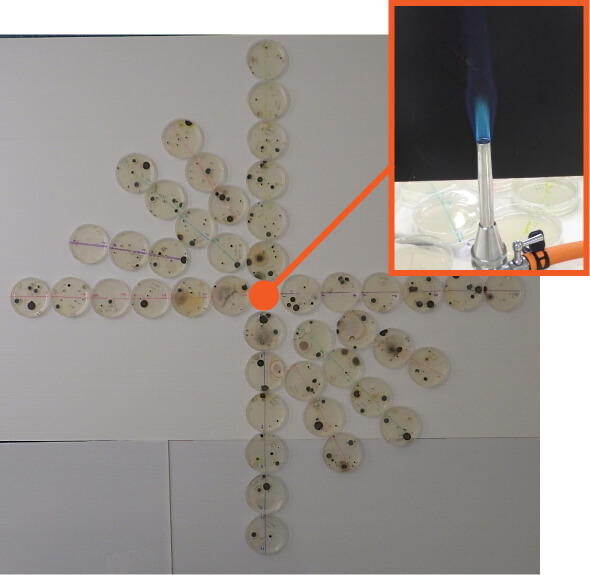

検証のため、落下菌(カビ)に対するKOACHの性能試験を行いました。

結果 : クリーン空間内の

落下カビ数は0でした。

両側から挟み込むだけで、

簡単に無菌空間ができるKOACHは、

検査室の信頼性確保に役立ちます。

ガスバーナー周囲で落下カビ数を

ガスバーナー周囲で落下カビ数を

測定(3時間)した結果

ガスバーナーの近くでも

カビが落下している様子

オープンな無菌空間、移動も簡単だから、作業効率も格段に向上します。

視界が良いから、

視界が良いから、

細かい作業がしやすい

立ち作業や手を持ち上げる

立ち作業や手を持ち上げる

試験も可能

流れ作業や新人のフォローも楽々

流れ作業や新人のフォローも楽々

検査に合わせて移動できる

検査に合わせて移動できる

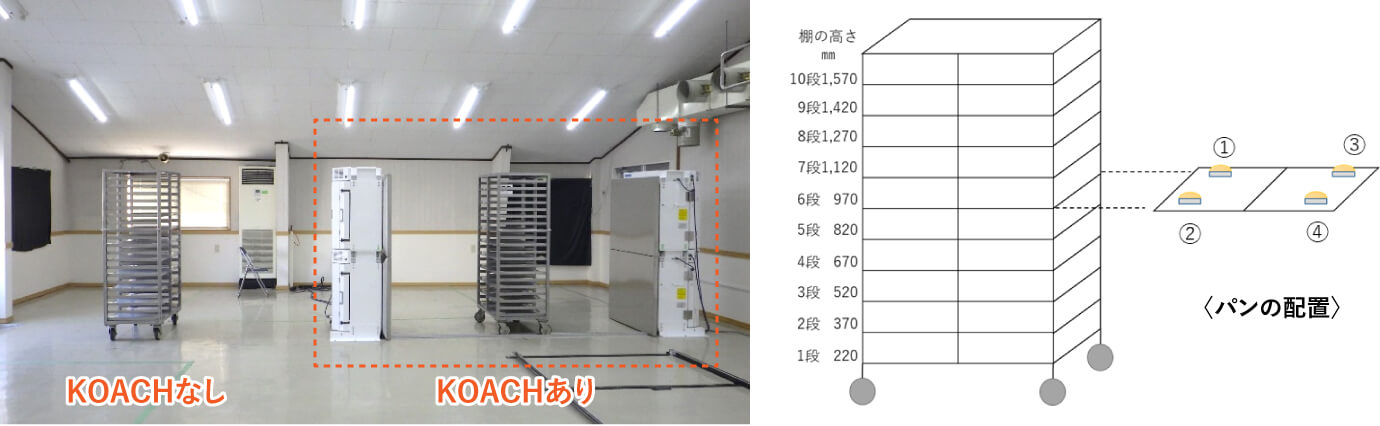

製造現場の落下菌対策としても、

KOACHは有効なのか?

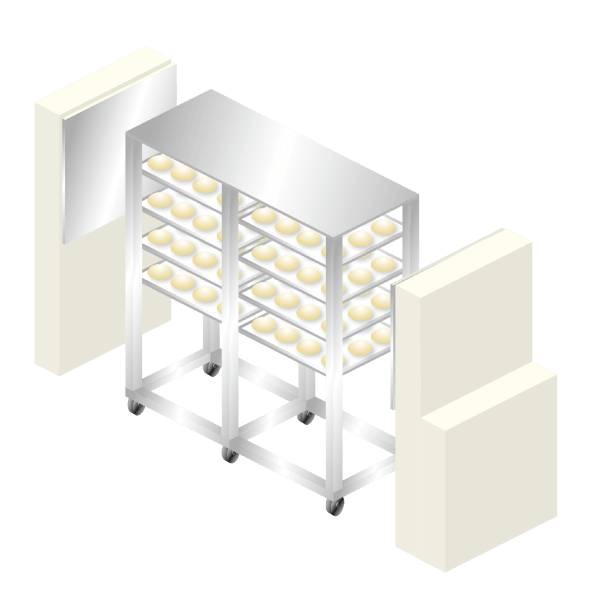

加熱済食品を包装する前の一時保管・放冷工程で、落下菌汚染が発生し、問題となるケースがあります。

そこで、蒸しパンの放冷工程を再現し、有効性を評価しました。

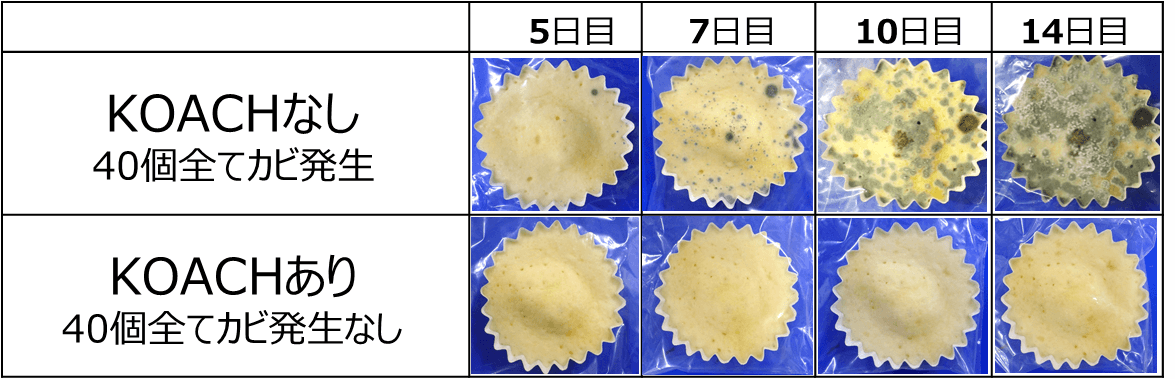

結果 : 通常(KOACH使用なし)は、

5日目からカビが生えるところ、

KOACH使用ありでは、

14日後でもカビは0でした。

既存現場の限られたスペースでも、

KOACHは設置可能です。

空中微生物を0に抑え込み、

不良品によるロスの低減や、

食品の日持ち向上につながります。

湿気がこもらず、

湿気がこもらず、

作業や清掃がしやすい

現場に合わせて、

現場に合わせて、

クリーンゾーンを変更