事例CASE

「絶対安全体制」というスローガンを掲げ、品質保証活動に取り組む明治。それまでの防虫管理体制を見直し、未然防止を目指した人財育成に注力しています。

今回は、明治の防虫人財育成を担う「防虫管理技師認定制度」について、歴代事務局の皆さまへお話を伺いました。そこには、防虫活動を絶やさない基盤づくりに対する情熱と、年単位の試行錯誤がありました。

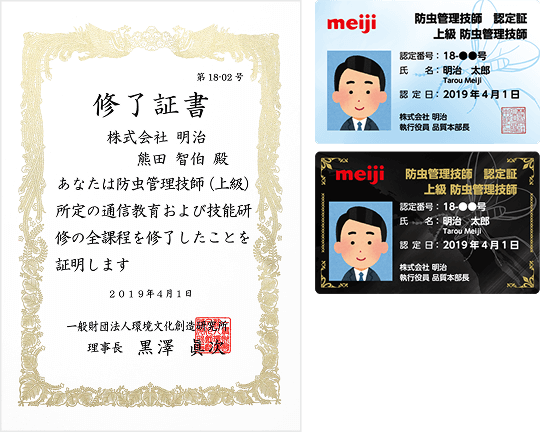

防虫管理技師認定制度は、食品安全への懸念から虫害への対策強化が求められる状況に対応するため、2018年に設立されました。

防虫管理技師認定制度は、食品安全への懸念から虫害への対策強化が求められる状況に対応するため、2018年に設立されました。

認定される防虫管理技師は、主に、

①専門的なモニタリングスキルを有し、捕獲虫体の同定ができる

②実行性の高い処置方法と効果的な予防策を年間計画に反映できる

という二つの能力を持つこととしています。

防虫管理技師に求められるこれらの役割は、認定証の裏面に明記され、所属する事業所の防虫管理を力強くけん引する自覚を促しています。

2025年現在では、防虫管理向上の実効力を高めるために、実務的な改善を担う担当者の育成やエビデンスに基づく改善提案といった〝発信力”も求められるようになり、その役割の重要性はさらに高まっています。防虫管理技師をサポートするため、株式会社明治では、年2回のWEB情報交換会や教育ツール「実践ガイド」を配信し、本社と事業所が一体となった取組みを心がけています。

10年ほど前、ある食品メーカーの商品にゴキブリが混入するという事件が発生しました。消費者によるSNSへの投稿をきっかけとして、当該企業は全工場の生産停止および対象商品の販売中止、工場の補修、生産設備の改善など大きな影響を受けました。この事件を発端に食品安全への不安が広がり、食品関連企業に対する品質管理の要求水準も高まりました。

10年ほど前、ある食品メーカーの商品にゴキブリが混入するという事件が発生しました。消費者によるSNSへの投稿をきっかけとして、当該企業は全工場の生産停止および対象商品の販売中止、工場の補修、生産設備の改善など大きな影響を受けました。この事件を発端に食品安全への不安が広がり、食品関連企業に対する品質管理の要求水準も高まりました。

こうした状況を受け、株式会社明治では特別予算を計上し、全事業所の防虫管理強化に向けた取組みを始めました。しかし、全国に複数ある事業所からはさまざまな改善策が打ち出され、追加予算を要請する事業所もあれば、有効な改善策を立案できずにいる事業所もあるなど、事業所によってばらつきが大きい状況でした。

対応差の原因を調べると、防虫管理を委託している契約業者の力量がそのまま事業所の力量になっていることがわかってきました。

また、積極的に取り組む事業所の改善提案を受ける本社側も、その有効性を正しく理解できておらず、対応が十分とはいえない状況でした。

例を挙げると、ある事業所では新しい設備を搬入する際、事前に当該設備の捕虫モニタリングを実施していました。設備の搬入前確認で、それまでその事業所では一度も捕獲されていなかった虫が確認され、設備の搬入延期、予備燻蒸など繁殖リスクの低減措置を実施したとの報告が本社に上がり、設備搬入時の虫害対策の強化やルール化の要請もなされました。

本社側も要請内容の意図を理解するのに苦労しました。しかし話を聞いていくと、生態情報の少ない虫が工場内に持ち込まれ繁殖した場合、駆除が難しくなるリスクに備えた要請であることが分かり、2017年当時、この一件には非常に感心させられました。防虫に関する専門的知識の重要性を改めて認識し、すべての事業所がこのようにあるべきではないかと考えるようになりました。

ちょうど同じ時期に、株式会社明治の食品安全のあるべき姿、理念として「絶対安全体制」というスローガンが掲げられたことも後押しとなり、防虫管理技師認定制度の立ち上げに至りました。

防虫管理体制を3つの階層(専門性の高い「防虫管理技師」、各現場で防虫活動を主導する「防虫担当者」、実際に各現場で防虫活動を実行する「社員」)に分けて捉え、それぞれの階層に必要な技術支援を実施しています。

防虫管理体制を3つの階層(専門性の高い「防虫管理技師」、各現場で防虫活動を主導する「防虫担当者」、実際に各現場で防虫活動を実行する「社員」)に分けて捉え、それぞれの階層に必要な技術支援を実施しています。

特に最近では、「防虫担当者」および「社員」が、より実効性のある防虫活動を連携して実践できるように、その手引きとなるような〝教育テキスト〟の整備を、2代目事務局の松本が中心となって進めています。

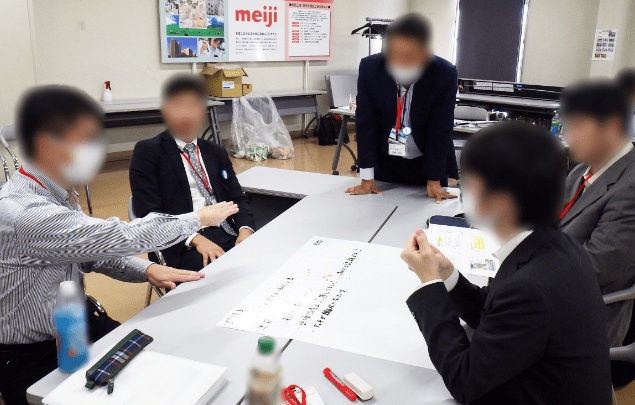

防虫管理技師を育成し、外部業者まかせの管理体制から脱却する。各事業所が主体的に防除を行い、その有効性を確認する管理体制に移行していく。この管理体制で、対症療法ではなく、予防を重視した管理を目指すことへの理解を広げていくことが課題でした。全国各地に事業所があり、気候や築年数、商品カテゴリーによって虫害リスクもさまざまで、各事業所の防虫意識も異なっていました。全事業所が集まる会議で、防虫管理を議論する時間を設けたり、各商品カテゴリー別の分科会で、防虫管理をテーマに追加してもらったりなど、品質マネジメント部や品質保証部の仲間の協力もあり、少しずつ、しかし着実に理解が広がっていきました。

防虫管理技師を育成し、外部業者まかせの管理体制から脱却する。各事業所が主体的に防除を行い、その有効性を確認する管理体制に移行していく。この管理体制で、対症療法ではなく、予防を重視した管理を目指すことへの理解を広げていくことが課題でした。全国各地に事業所があり、気候や築年数、商品カテゴリーによって虫害リスクもさまざまで、各事業所の防虫意識も異なっていました。全事業所が集まる会議で、防虫管理を議論する時間を設けたり、各商品カテゴリー別の分科会で、防虫管理をテーマに追加してもらったりなど、品質マネジメント部や品質保証部の仲間の協力もあり、少しずつ、しかし着実に理解が広がっていきました。

また、事業所ごとの虫害リスクが多様であったことから、教育カリキュラムや教育ツールの作成には悩みました。今でこそeラーニングが主流ですが、当時はそのようなシステムはなく、防虫教育がそのスタートとなりました。導入を進めた初代担当の熊田さんは多くの問題を乗り越えねばならず、大変だったと思います。

十分な基盤はない状況でしたが、eラーニングを活用することで、防虫担当歴による経験の差を緩和させた状態で実地研修できるメリットがありました。

十分な基盤はない状況でしたが、eラーニングを活用することで、防虫担当歴による経験の差を緩和させた状態で実地研修できるメリットがありました。

新人は基礎知識を学び、ベテランは復習の機会を得ることができます。今までの教育研修に加えて、これを認定制度として確立させることと、認定にあたり、どこを合格基準にするかの調整が難しかったです。

簡単すぎず、かつ意欲的に学べ理解が深まる内容になることを目指しました。

座学講義から実地研修、データ分析・改善まで、体系的な教育体制の提案をいただいたことが第一の理由です。もう一つは弊社からのさまざまなアイデアを聞いていただき、それを踏まえて具体化した提案をいただけたからです。また、技術営業の方だけではなく、技術部門やコンサルティング部の方も一体となり、弊社の要望を多角的な視点からフィードバックをいただきました。新しい制度を設立するにあたり、実行性の高いかたちにしていただけるという印象を受け、依頼させていただきました。

座学講義から実地研修、データ分析・改善まで、体系的な教育体制の提案をいただいたことが第一の理由です。もう一つは弊社からのさまざまなアイデアを聞いていただき、それを踏まえて具体化した提案をいただけたからです。また、技術営業の方だけではなく、技術部門やコンサルティング部の方も一体となり、弊社の要望を多角的な視点からフィードバックをいただきました。新しい制度を設立するにあたり、実行性の高いかたちにしていただけるという印象を受け、依頼させていただきました。

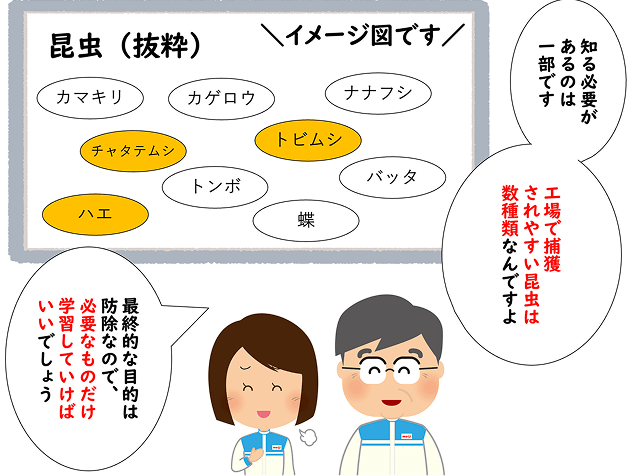

ペストコントロール技能師のような一般的なパッケージではなく、弊社に必要な情報や知識に絞り込んだ教育カリキュラムをご提案いただけた点が良かったと感じています。

ペストコントロール技能師のような一般的なパッケージではなく、弊社に必要な情報や知識に絞り込んだ教育カリキュラムをご提案いただけた点が良かったと感じています。

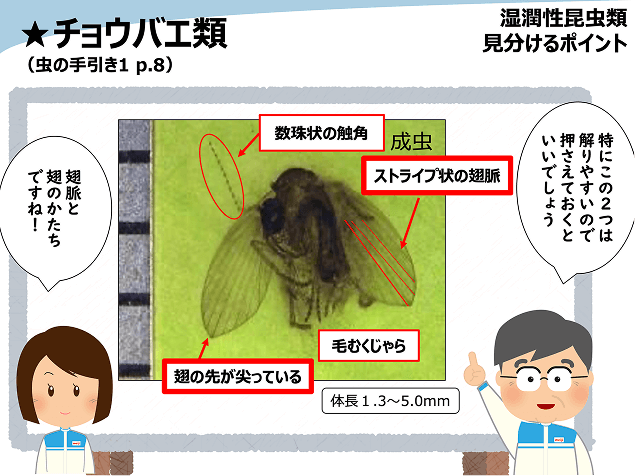

事業所によって防虫管理上の課題は異なります。たとえば、市乳工場では「湿潤環境を好む虫」、粉体・菓子工場では「貯穀害虫」が問題となります。こうした工場で問題となる虫に絞った教育カリキュラムが充実していること、デフォルメされたイラストで理解度を高める工夫があったこともご依頼した理由でした。

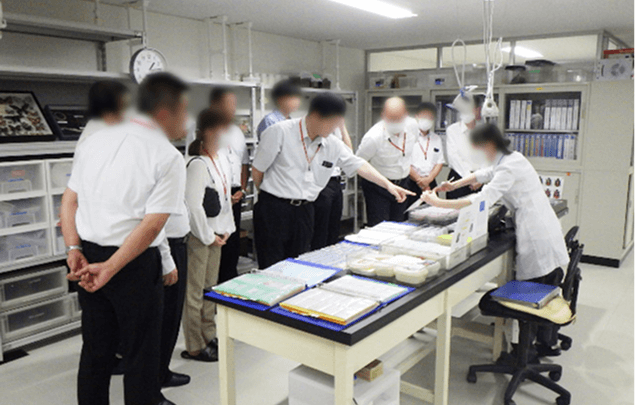

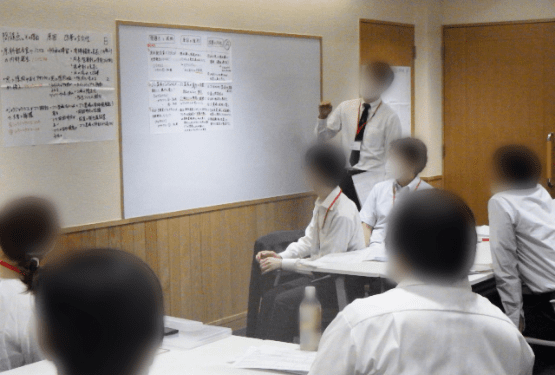

集合型研修の簡易同定で、受講者が集中して虫の標本を観察する姿勢から、想定以上に熱意や興味を抱いていることが伝わってきました。

集合型研修の簡易同定で、受講者が集中して虫の標本を観察する姿勢から、想定以上に熱意や興味を抱いていることが伝わってきました。

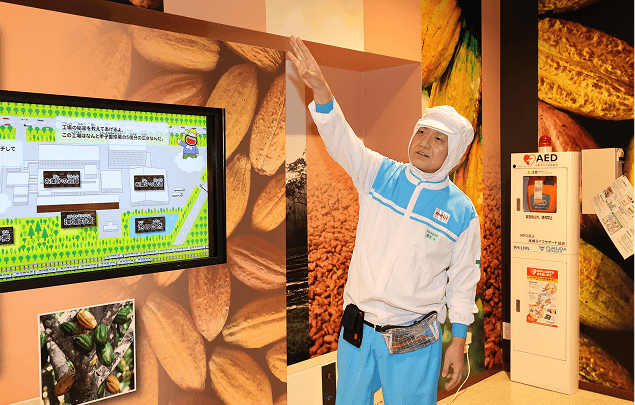

また、現場演習では、「これは虫が歩いた跡です」、「ネズミの巣はここにあります」など、有害生物の生息跡や侵入源について講師から一つひとつ説明を受けました。調査箇所の選定や、地面近くまで視線を落とすこと、設備内部をくまなく点検することなど、「現場点検の視点」について一つひとつご指導いただきました。

さらに導入初期は、管理職も一緒に学ぶスタイルで開催したことも良かったです。研修に参加した管理職は防虫担当者が抱える問題の本質を理解でき、たとえば、設備の搬入や設置時にいっそう注意を払うような意識に変わったと思います。

また、虫が発見された際に「後で外部業者に確認する」ではなく、防虫管理技師に尋ねることで、すぐに虫の種類を特定できるようになりました。そうした些細な変化からも、防虫管理技師に対するリスペクトの広がりと手ごたえを感じました。

外部業者からの提案が本当に必要かどうかを、事業所の防虫担当者が自ら精査できるようになりました。

外部業者からの提案が本当に必要かどうかを、事業所の防虫担当者が自ら精査できるようになりました。

また、虫の簡易同定を自分たちで行えるようになったことで、より主体的に改善策を検討できるようになり、対応スピードも向上しました。

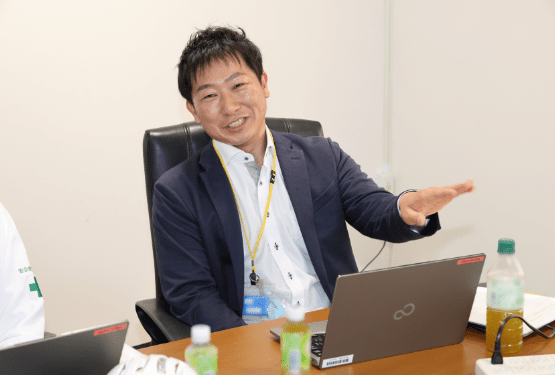

幼少時代から本当に虫が好きだった方がその得意分野を仕事に活かし、とても前向きに防虫担当者としてリーダーシップを発揮する様子を見たり、防虫担当者から「現場の声」を聞いたりすることで、皆さんの熱意や視座の高さを改めて実感しました。建屋の築年数や周辺環境など、工場によって抱える課題感に違いはあると思いますが、防虫担当者の皆さんはとても前向きに業務に取り組まれている印象です。

幼少時代から本当に虫が好きだった方がその得意分野を仕事に活かし、とても前向きに防虫担当者としてリーダーシップを発揮する様子を見たり、防虫担当者から「現場の声」を聞いたりすることで、皆さんの熱意や視座の高さを改めて実感しました。建屋の築年数や周辺環境など、工場によって抱える課題感に違いはあると思いますが、防虫担当者の皆さんはとても前向きに業務に取り組まれている印象です。

また、CIPラインのような閉鎖系のラインで製造する工場では異物混入リスクは低いとされることから、防虫管理の重要性や優先順位なども下がり、どこか「諦めの空気感」がありました。

しかし、防虫管理技師認定制度の導入によって、同じような課題や悩みを抱え、防虫管理上の課題改善を図りたいという志を持つ仲間同士が事業所の垣根を越えて交流し、前を向き、意欲的に取り組むようになりました。そんな防虫管理技師が増えたことが非常に喜ばしく、大きな発見となりました。

品質改善活動では、「防虫管理の向上」が一つのカテゴリーとなるほど、多くの事業所でテーマに挙げられ、多くの改善発表が行われています。

品質改善活動では、「防虫管理の向上」が一つのカテゴリーとなるほど、多くの事業所でテーマに挙げられ、多くの改善発表が行われています。

外部業者と協力しながらではありますが、防虫活動に対する自主性が現場に芽生え、考動に現れつつあります。

外部業者と協力しながらではありますが、防虫活動に対する自主性が現場に芽生え、考動に現れつつあります。

現場の高い熱量、意見や要望を我々事務局がしっかり受け止め、防虫活動を維持できる基盤を固めるとともに、さらによりよい活動となるようにブラッシュアップしていきたいと考えています。

社内でもそうですが、社外でも防虫管理に関する悩みは共通するところがあると思います。防虫担当者同士が交流したり、教育事例や取組みなどの情報を交換したりできる機会があればと考えています。社内ではそうした意見が以前からあり、現在では半年に一度、3回に分けて各事業所の防虫管理状況をWEB会議上で情報共有し、意見交換ができる場を設けています。意見交換を通して学ぶ防虫担当者はもちろんですが、教えたり、質問に答えたりすることで発表者自身も理解が深まります。

社内でもそうですが、社外でも防虫管理に関する悩みは共通するところがあると思います。防虫担当者同士が交流したり、教育事例や取組みなどの情報を交換したりできる機会があればと考えています。社内ではそうした意見が以前からあり、現在では半年に一度、3回に分けて各事業所の防虫管理状況をWEB会議上で情報共有し、意見交換ができる場を設けています。意見交換を通して学ぶ防虫担当者はもちろんですが、教えたり、質問に答えたりすることで発表者自身も理解が深まります。

また、同じ目線で話し合える仲間がいることでモチベーションも高まります。防虫管理のレベルに差があったとしても、交流の機会を大切にしていきたいですね。

防虫防鼠は食品メーカー共通の課題だと考えています。貴社がメーカーの垣根を越えた〝つなぎ役〟を担っていただければ、食品業界全体として防虫防鼠の取組みのレベルアップが図れるのではないかと考えています。そのためであれば、弊社もできる協力はしたいと考えています。

防虫防鼠は食品メーカー共通の課題だと考えています。貴社がメーカーの垣根を越えた〝つなぎ役〟を担っていただければ、食品業界全体として防虫防鼠の取組みのレベルアップが図れるのではないかと考えています。そのためであれば、弊社もできる協力はしたいと考えています。

私たちも困っていることはまだまだありますし、正解を持っているわけでもありません。

私たちも困っていることはまだまだありますし、正解を持っているわけでもありません。

そういう中で社外との交流機会を設けていただけるのであれば、私たちに足りない部分に改めて気付くきっかけや新たな学びを得られると考えています。

防虫担当者の相互交流を図りたいです。防虫管理は、担当者にとって孤独で大変なことが多いです。だからこそ皆さんの取組みや、技術的な知見に関する情報や意見を交換できる機会を設けること、面白さや楽しさも感じながら、互いに切磋琢磨し、工場全体のレベルアップを目指せる仕組みを構築したいと考えています。

防虫担当者の相互交流を図りたいです。防虫管理は、担当者にとって孤独で大変なことが多いです。だからこそ皆さんの取組みや、技術的な知見に関する情報や意見を交換できる機会を設けること、面白さや楽しさも感じながら、互いに切磋琢磨し、工場全体のレベルアップを目指せる仕組みを構築したいと考えています。

現在所属している部署は、ものづくりの効率化を推進する部署です。設備の導入や改善の提案を行う際には、安全性や効率性を優先して検討しています。しかしながら、分解や清掃のしやすさなどについては、防虫管理技師が十分に関与できていないと感じる場面があります。清掃・メンテナンス・洗浄の頻度が減れば、その分稼働時間を増やすことができます。

現在所属している部署は、ものづくりの効率化を推進する部署です。設備の導入や改善の提案を行う際には、安全性や効率性を優先して検討しています。しかしながら、分解や清掃のしやすさなどについては、防虫管理技師が十分に関与できていないと感じる場面があります。清掃・メンテナンス・洗浄の頻度が減れば、その分稼働時間を増やすことができます。

イニシャルコストはかかっても、長期的には生産性の向上につながるため、防虫管理技師と協働しながら、私自身の経験を活かし、これらの点について提案を進めていきたいと考えています。

我々事務局は、防虫活動に対する現場メンバーの熱意を汲み、その熱意を考動実践へ移して成果を上げられるように全力で後押しする存在であり続けたいと考えています。そのために、現場との双方向のコミュニケーションをよりいっそう大事にしていきたいと思います。

我々事務局は、防虫活動に対する現場メンバーの熱意を汲み、その熱意を考動実践へ移して成果を上げられるように全力で後押しする存在であり続けたいと考えています。そのために、現場との双方向のコミュニケーションをよりいっそう大事にしていきたいと思います。

今も絶対安全体制を追いかけています。全社的に品質管理向上の活動が始まった2012年度に比べると、2024年度は品質に関わるトラブル数が6分の1まで減少しました。しかし、それでも新たな問題は発生します。今後は、そうした新たな問題を防ぎたい。

今も絶対安全体制を追いかけています。全社的に品質管理向上の活動が始まった2012年度に比べると、2024年度は品質に関わるトラブル数が6分の1まで減少しました。しかし、それでも新たな問題は発生します。今後は、そうした新たな問題を防ぎたい。

弊社では、半年に一度、全部門が品質への取組みを報告する「品質コミュニケーション会議」が開催されますが、トップマネジメントレビューの中に「品質への取組みは、自転車を漕いで坂道を登るのと同じ。漕ぐのを少しでも止めれば転んでしまう。だからこそやり続けよう」という話がありました。品質改善活動を進めていく中で、これを強く意識しています。

時代に応じて、絶対安全体制に必要なものは変化していきます。時代の移り変わりに適応できるよう、私たちも変化し、進化していきたいと考えています。

『月刊クリンネス』2025年11月号特集,p2-11,改編